等静压模具的密封设计是整个成型过程中至关重要的环节,它直接影响到模具在高压工作状态下的安全性和产品的成型质量。良好的密封性能可以确保高压介质(通常是液体或气体)在模具内部均匀传递压力,促使物料充分致密化,同时防止介质泄露,保护设备和操作人员的安全。因此,密封设计是等静压模具设计中的核心技术之一,需要综合考虑材料、结构、加工精度以及实际使用条件等因素。

密封材料的选择需兼顾耐压性、耐磨损性、耐化学腐蚀性以及与模具主体材料的相容性。常见的密封材料包括橡胶(如丁腈橡胶、氟橡胶)、聚氨酯、金属密封圈等。对于高压、高温环境,常选用具有更高耐温、耐压性能的金属密封圈或特殊合成材料。选择时还需考虑材料的弹性恢复性,确保密封圈在多次使用后仍能保持良好的密封效果。

等静压模具的密封结构设计通常分为静态密封和动态密封两大类。静态密封主要应用于模具本体与顶盖、底座等部件之间的连接处,依靠密封圈的压缩变形来阻止介质泄漏。动态密封则应用于有相对运动部件的连接处,如活动模具板的滑动密封,需考虑运动过程中的密封连续性和可靠性。

O型圈密封:是最常见的密封形式,结构简单,易于安装更换,适用于大多数静态密封场合。通过选择合适的截面尺寸和材料硬度,可以在保证密封效果的同时,减少装配应力。

V型圈密封:适用于高压或有轴向运动的场合,其V型设计能提供更大的接触面积,增强密封效果,但安装时需注意正确的预压缩量。

双密封结构:在一些极端工况下,会采用双重或多重密封设计,增加一道或几道备用密封,提高系统的安全性。

自紧式密封结构:通过模具结构的设计,利用介质压力自身产生的反作用力增强密封效果,特别适合于超高压应用。

密封效果的好坏,很大程度上取决于模具零件的加工精度和表面光洁度。高精度的配合面可以减少密封圈与接触面之间的间隙,降低泄漏风险。同时,适当的表面处理(如研磨、抛光或镀层处理)可以进一步提高密封面的平整度和耐腐蚀性,延长密封件的使用寿命。

在模具投入使用前,进行全面的密封性能测试是非常必要的。这包括气密性测试、水压试验等,以验证密封设计的有效性。定期的维护检查,及时更换磨损的密封件,也是保证模具长期稳定运行的关键。

总之,等静压模具的密封设计是一个系统工程,需要综合考虑材料科学、力学分析、加工工艺以及实际应用环境的多方面因素。只有在每个细节上都做到精准控制,才能确保模具在高压工作条件下的高效、安全运行,从而生产出高质量的等静压产品。

联系江苏海得实

电话 15905285887 颜先生

邮箱 cip@highindustryco.com

微信/QQ: 159 0528 5887

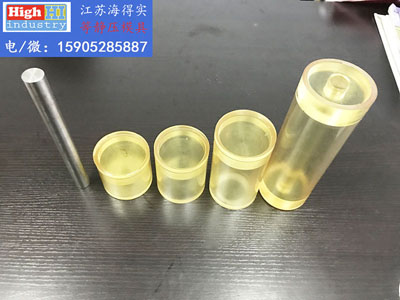

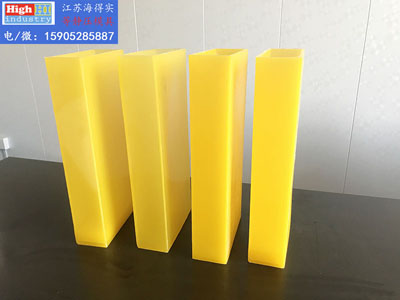

等静压模具 等静压胶套 粉体等静压成型模具 聚氨酯包胶 CIP模具 CIP BAGS ISO BAGS 冷等静压聚氨酯包套